Sensor Inductivo (Detector de Metales): Conexión NPN/PNP

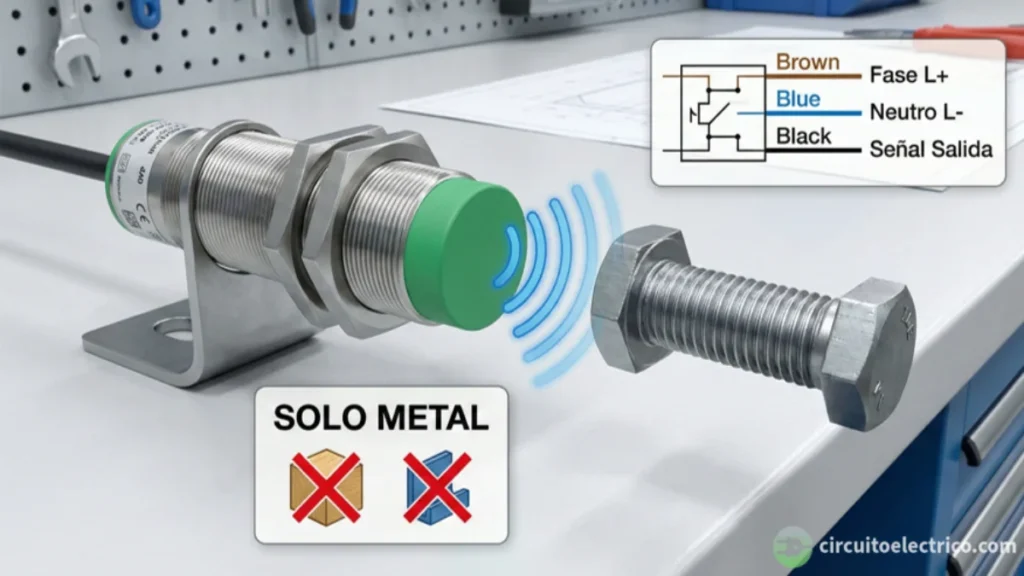

El sensor inductivo es el estándar industrial para detectar piezas metálicas sin contacto. Mediante un campo electromagnético, es capaz de 'ver' acero, aluminio o cobre a corta distancia, siendo inmune al polvo, aceite o agua (a diferencia de los ópticos).

A diferencia de los sensores inductivos con salida analógica, que proporcionan una señal continua proporcional a la distancia del objeto, los sensores inductivos digitales con salida binaria o TODO/NADA, ofrecen una señal de salida discreta: ON (1, activado, objeto presente) o OFF (0, desactivado, objeto ausente).

Esta característica los hace ideales para aplicaciones de detección simple de presencia/ausencia, posicionamiento y conteo.

La mayoría de los sensores inductivos tienen una salida TODO/NADA, siendo dispositivos clave en la automatización y el control industrial. Su capacidad para detectar objetos metálicos con precisión, junto con su robustez, los convierten en una opción ideal para aplicaciones exigentes.

Al elegir un sensor inductivo, se deben considerar factores como la distancia de detección, el tipo de salida y las condiciones ambientales para garantizar un rendimiento óptimo.

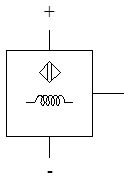

El símbolo del sensor inductivo es el siguiente:

Contenidos

- Funcionamiento del Sensor Inductivo

- Distancia de Detección del Sensor Inductivo

- Conexión de 3 Hilos: NPN vs PNP

- Conexión de 2 Hilos (Serie)

- Características de los Sensores Inductivos

- Montaje: Enrasado (Flush) vs No Enrasado

- Aplicaciones de los Sensores Inductivos

- Diferencia entre Sensor Inductivo y Capacitivo

- Preguntas Frecuentes del Sensor Inductivo

Funcionamiento del Sensor Inductivo

El principio fundamental detrás de los sensores inductivos es la inducción electromagnética. El sensor contiene una bobina que genera un campo magnético alterno de alta frecuencia, entre 100 kHz y 1 MHz, mediante un oscilador.

Cuando un objeto metálico se acerca al campo magnético, se inducen corrientes parásitas (corrientes de Foucault) en el objeto. Estas corrientes generan a su vez un campo magnético opuesto que debilita el campo original de la bobina. Esta variación en el campo magnético es detectada por el sensor.

El circuito oscilador monitorea la amplitud de la oscilación. Cuando un objeto metálico se acerca lo suficiente, la amplitud de la oscilación disminuye por debajo de un umbral preestablecido. En este punto, el circuito de salida del sensor conmuta, cambiando su estado de OFF a ON.

Distancia de Detección del Sensor Inductivo

La distancia de detección de los detectores inductivos no es fija, sino que depende de varios factores:

● Tamaño del sensor (diámetro de la bobina): a mayor diámetro de la bobina del sensor, mayor es el campo magnético generado y, por lo tanto, mayor es la distancia de detección.

También influyen otros factores como el número de espiras (cantidad de vueltas de conductor en la bobina), el material del núcleo (permeabilidad magnética y, por lo tanto, la intensidad del campo) y la corriente (proporcional al campo magnético).

● Tipo de material: depende de las propiedades magnéticas del material. Los materiales ferrosos, como el acero o el hierro, permiten detecciones que pueden superar los 50 mm. El acero inoxidable, aunque contiene hierro, ofrece una distancia de detección inferior a los 10 mm.

Los materiales no ferrosos, como el aluminio, cobre o latón son detectables, pero a distancias menores que los ferrosos, siendo inferiores a los 10 mm.

● Forma del material: la forma del objeto juega un papel muy importante en la detección. Los objetos con formas irregulares, como aquellos con bordes curvos, ángulos pronunciados o superficies no uniformes, pueden dispersar el campo magnético del sensor, reduciendo la distancia de detección efectiva.

El tamaño influye, por lo que un objeto más grande interactuará mejor con el campo magnético del sensor. Un objeto pequeño puede no ser detectado en absoluto o solo a muy corta distancia.

La orientación del objeto con respecto al sensor también influye. La detección es óptima cuando la superficie del objeto es paralela a la cara del sensor.

● Condiciones ambientales: la presencia de interferencias electromagnéticas, la temperatura o la humedad, también pueden afectar el rendimiento del sensor. Por ejemplo, las temperaturas extremas pueden alterar las propiedades magnéticas del objeto o del sensor.

Conexión de 3 Hilos: NPN vs PNP

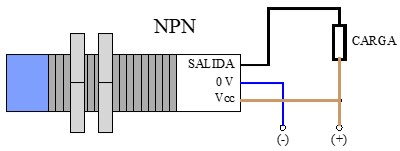

Dependiendo de la aplicación y del diseño del sensor, las salidas pueden ser de diferentes tipos, siendo las más frecuentes las salidas a transistor NPN o PNP a 3 hilos. En algunas ocasiones, se pueden encontrar con salidas a 2 hilos, donde la carga se conecta en serie con el sensor y la fuente de alimentación.

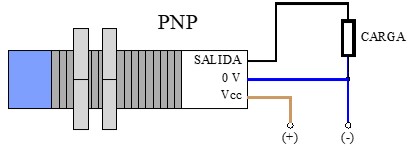

El sensor inductivo con salida electrónica a transistor NPN o PNP a 3 hilos, está siempre alimentado en corriente continua CC.

Los colores de los cables de alimentación del sensor son el marrón y el azul. La salida del sensor la proporciona el cable negro:

– Marrón: a positivo (+)

– Azul: a negativo (-)

– Negro: salida del sensor

A continuación, se observa la conexión eléctrica de los sensores inductivos con salida a transistor NPN o PNP a 3 hilos:

No obstante, también se pueden encontrar sensores inductivos con salida a relé incorporado (relé electromagnético) o con salida de estado sólido (a SCR, TRIAC o MOSFET).

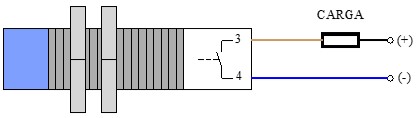

Conexión de 2 Hilos (Serie)

La conexión de 2 hilos en un sensor inductivo es la más sencilla de realizar, ya que el dispositivo se comporta de manera similar a un interruptor mecánico convencional colocado en serie con la carga.

A diferencia de los sensores de 3 hilos, que requieren cables de alimentación dedicados, el sensor de 2 hilos se alimenta a través de la propia carga que está controlando.

¿Cómo se realiza la conexión? En este esquema, el sensor se intercala en el circuito. Generalmente, los cables siguen este orden:

- Cable azul: se conecta al polo negativo (-) o común de la fuente de alimentación.

- Cable marrón: se conecta a uno de los bornes de la carga (ya sea una entrada de PLC, la bobina de un relé o una lámpara).

- Retorno: el otro borne de la carga se conecta al polo positivo (+) de la fuente para cerrar el circuito.

Al usar este tipo de conexión, hay 2 factores eléctricos importantes. Primero, la corriente de fuga, que es una mínima corriente que fluye incluso apagado y puede activar erróneamente cargas sensibles. Segundo, la caída de tensión, donde al estar encendido el sensor consume parte del voltaje (3-5V), debiendo comprobar que el resto es suficiente para activar la carga.

La conexión de 2 hilos destaca por su simplicidad y fácil reemplazo de sensores antiguos. Sin embargo, presenta el inconveniente de no ser universalmente compatible, ya que muchas cargas no toleran su corriente de fuga.

¿Es posible alimentarlo con Corriente Alterna (AC)? Sí, pero solo si el sensor es un modelo específico para AC o AC/DC. No se puede conectar un sensor inductivo estándar de corriente continua (DC 10-30V) a una red de corriente alterna (110V/230V), ya que se quemaría instantáneamente. Sin embargo, existen versiones diseñadas para esto.

Características de los Sensores Inductivos

Las principales características técnicas y operativas del sensor inductivo son las siguientes:

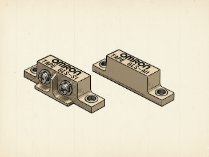

● Cuerpo del sensor: generalmente cilíndrico, aunque también existen versiones rectangulares o cuadradas. El cuerpo está fabricado en metal o de plástico resistente. Muchos sensores tienen un cuerpo roscado para facilitar su montaje y ajuste en máquinas o equipos. Existen versiones lisas para montaje con abrazaderas.

● Cara sensora: es la parte frontal donde se genera el campo magnético y se produce la detección sin contacto. Suele ser plana y hecha de un material resistente.

● Conexión eléctrica: los tipos de conexión más comunes son mediante cable integrado o mediante conector M8 o M12.

● Indicador LED: la mayoría de los sensores tienen un LED que indica el estado de la salida. El LED se enciende cuando el sensor detecta un objeto.

● Distancia de detección: depende del tamaño del objeto metálico y del diseño del sensor. Generalmente entre 1 mm y 60 mm.

● Alta frecuencia de conmutación: permite la detección de objetos que se mueven rápidamente, hasta varios kHz.

● Compatibilidad con materiales metálicos: detectan principalmente materiales conductores como hierro, acero, aluminio y cobre. La sensibilidad varía según el tipo de metal (los ferromagnéticos son más fácilmente detectables).

● Histéresis: evita conmutaciones falsas debido a pequeñas vibraciones o fluctuaciones en la distancia del objeto.

● Tensión de alimentación: la mayoría se alimentan con corriente continua, siendo los voltajes típicos de 10-30 V de CC. Algunos modelos se alimentan con corriente alterna de 24-240 V CA, encargándose la electrónica interna de convertir el voltaje a CC.

● Corriente de salida: máxima corriente que puede suministrar la salida del sensor.

● Grado de protección IP: el grado de protección IP, según la norma IEC 60529, indica la protección del sensor contra la entrada de polvo y agua.

Montaje: Enrasado (Flush) vs No Enrasado

El tipo de montaje de un sensor inductivo determina cómo debe instalarse físicamente en una estructura metálica para evitar falsas detecciones y qué tan lejos puede detectar un objeto.

● Montaje Enrasado (Flush / Blindado): en estos sensores, el campo electromagnético está dirigido exclusivamente hacia adelante gracias a un blindaje metálico que rodea la cara activa.

- Instalación: se pueden montar nivelados o "ahogados" directamente en una superficie de metal sin que el soporte interfiera con la detección.

- Ventaja: mayor protección mecánica, ya que la cara del sensor no sobresale y es difícil que sea golpeada por piezas en movimiento.

- Desventaja: tienen una distancia de detección más corta en comparación con los no enrasados del mismo tamaño.

● Montaje No Enrasado (Non-flush / No blindado): estos sensores no tienen blindaje lateral en la punta, por lo que el campo magnético se expande tanto hacia adelante como hacia los lados.

- Instalación: la cara activa debe sobresalir de la superficie metálica de montaje. Es necesario dejar una "zona libre" (sin metal) alrededor de la cabeza del sensor para que no se detecte a sí mismo o al soporte.

- Ventaja: ofrecen una distancia de detección mucho mayor (a veces el doble que un modelo enrasado), lo que permite detectar objetos desde más lejos.

- Desventaja: el cabezal está más expuesto a daños por impactos y requiere más espacio libre en el diseño de la máquina.

Aplicaciones de los Sensores Inductivos

A continuación, se detallan algunas de las aplicaciones más comunes de los sensores inductivos:

– En la industria manufacturera y automatización: detectan la posición de piezas en maquinaria, líneas de ensamblaje y robots, cuentan piezas para control de producción e inventario, miden la velocidad de rotación y lineal, verifican la presencia/ausencia de objetos metálicos para control de procesos y detección de errores (ej., tapas en botellas), controlan la calidad detectando deformaciones o faltas de componentes, etc.

– En la industria automotriz: detectan la posición de componentes del motor (cigüeñal, árbol de levas, válvulas), controlan la dirección (ángulo de giro) y suspensión (altura), detectan la velocidad de las ruedas en sistemas ABS, guían robots en ensamblaje (soldadura, pintura), etc.

– En la industria de alimentos y bebidas: detectan tapas metálicas en envases, cuentan envases en líneas de producción, etc.

Diferencia entre Sensor Inductivo y Capacitivo

La principal diferencia radica en su principio físico de funcionamiento: mientras que el inductivo reacciona ante campos magnéticos, el capacitivo lo hace ante cambios en la carga eléctrica.

| Característica | Sensor Inductivo | Sensor Capacitivo |

|---|---|---|

| ¿Qué detecta? | Solo metales (hierro, acero, aluminio, etc.) | Casi todo (metales, plástico, madera, líquidos, vidrio) |

| Principio físico | Campo electromagnético (bobina) | Campo electrostático (condensador) |

| Distancia de detección | Generalmente corta (1 - 20 mm) | Media (3 - 60 mm), ajustable |

| Influencia ambiental | Muy robusto frente a suciedad no metálica | Sensible a la humedad y el polvo (requiere ajuste) |

| Uso principal | Conteo de piezas metálicas, fin de carrera | Control de niveles, detección de materiales no metálicos |

¿Cuál elegir el inductivo o el capacitivo?

- Si el objeto es metálico: El sensor inductivo es la mejor opción. Es más económico, más preciso para metales y no le afecta si le cae polvo, aceite o agua, ya que solo "busca" metal.

- Si el objeto no es metálico (o es líquido): El sensor capacitivo es obligatorio. Su capacidad para ser calibrado mediante el potenciómetro le permite, por ejemplo, ignorar una caja de cartón y detectar solo el producto que hay dentro.

Regla de oro: El sensor inductivo es para mecánica (engranajes, levas, ejes); el sensor capacitivo es para procesos y envases (niveles de grano, líquidos, presencia de objetos plásticos).

Preguntas Frecuentes del Sensor Inductivo

También te puede interesar:

Final de Carrera (Interruptor de Límite): Qué es y Símbolo

Sensor Magnético y Efecto Hall: Tipos (Reed) y Funcionamiento

Sensor Capacitivo: Detección de Líquidos y No Metales

Sensor Fotoeléctrico (Fotocélula Industrial): Tipos y Símbolo

Sensor Ultrasónico (Medidor de Distancia): Arduino e Industrial

Sensor PIR (Infrarrojo Pasivo): Qué es y Funcionamiento

Boya de Nivel (Flotador Eléctrico o Electronivel): Esquemas

Presostato (Interruptor de Presión): Esquema y Regulación

Termostato de Calefacción: Esquema de Conexión y Tipos

Detector de Humo (Sensor de Incendio): Tipos y Funcionamiento