Tubos Protectores (ITC-BT-21): Tipos y Tablas de Diámetros

Los tubos protectores no solo evitan golpes o corrosión en los cables; deben garantizar que los conductores puedan introducirse y retirarse con facilidad después de la instalación. Elegir el diámetro correcto es fundamental: depende del número de cables, su sección y si el montaje es empotrado (tubo corrugado), en superficie (tubo rígido) o enterrado.

Los tubos también ayudan a aislar los cables, reduciendo el riesgo de descargas eléctricas. Además, facilitan la organización y el enrutamiento de los cables, haciendo que la instalación sea más estética y fácil de mantener.

En cuanto a la instalación de tubos, canales y bandejas, destaca el uso de tubos en las instalaciones residenciales y comerciales. En este contexto, se busca conducir un número reducido de cables en distancias cortas o medianas, haciendo que la instalación sea simple y de coste bajo.

Las Normas UNE que regulan los tubos protectores para instalaciones eléctricas, establecen una clasificación basada en 2 criterios principales: el material de fabricación y el modo de trabajo.

Contenidos

- Tipos de Tubos Según el Material de Fabricación

- Clasificación: Rígido, Curvable (Corrugado) y Flexible

- Instalación y Colocación de los Tubos Protectores

- Accesorios de los Tubos Protectores

- Tablas de Diámetros (ITC-BT-21): ¿Qué Tubo Elegir?

- Ejercicios Resueltos de Diámetro Exterior de Tubos por Tablas del REBT

- Diámetro Exterior de Tubos por Cálculo

- Ejercicios Resueltos de Diámetro Exterior de Tubos por Cálculo

- Preguntas Frecuentes sobre los Tubos Protectores

Tipos de Tubos Según el Material de Fabricación

Los tubos protectores pueden clasificarse por su material en metálicos, no metálicos y compuestos.

Tubos Protectores Metálicos

Los tubos metálicos se fabrican en acero o aluminio. Ofrecen alta resistencia mecánica, rigidez y durabilidad. Además, soportan altas temperaturas y ambientes corrosivos. Son adecuados para instalaciones expuestas a esfuerzos mecánicos y condiciones ambientales exigentes.

Dentro de los tubos metálicos podemos distinguir entre 2 tipos:

Tubos Anillados Metálicos

Se fabrican con acero galvanizado, pudiendo tener o no un recubrimiento plástico adicional. Estos tubos protectores ofrecen una resistencia mecánica considerable, aunque aquellos con recubrimiento plástico proporcionan una protección adicional contra los agentes atmosféricos y la corrosión.

Son empleados principalmente en instalaciones aéreas o superficiales, siendo ideales para entornos industriales que requieren flexibilidad y una alta protección mecánica.

Tubos Rígidos Metálicos

Destacan por su alta resistencia mecánica y son comúnmente empleados en montajes superficiales, especialmente en entornos industriales donde pueden estar sujetos a impactos severos. Por lo general, se fabrican con acero galvanizado o acero inoxidable.

Además de su uso en entornos industriales exigentes donde se requiere alta resistencia mecánica y química, se utilizan para proteger cables en acometidas aéreas o subterráneas, resistiendo las condiciones exteriores.

La ITC-BT-29 aconseja estos tubos en áreas con atmósferas explosivas para proteger contra la propagación de chispas y para soportar posibles impactos o temperaturas extremas. No obstante, también se permiten otros materiales si ofrecen resistencia a la explosión y cumplen con los requisitos de protección.

Es importante considerar algunas limitaciones de los tubos metálicos, como su precio, peso, rigidez y posible corrosión con el tiempo en ambientes con alta humedad o salinidad, en caso de ser de acero galvanizado.

Tubos Protectores No Metálicos

Los tubos no metálicos se elaboran con materiales como PVC o polietileno, ofreciendo una alternativa más ligera y económica a los tubos metálicos. Además, presentan una buena resistencia a la corrosión y a productos químicos.

Podemos distinguir 4 tipos principales de tubos no metálicos:

Tubos Corrugados y Corrugados de Doble Capa

Fabricados principalmente con PVC, estos tubos protectores son flexibles y se utilizan comúnmente en instalaciones empotradas debido a su menor resistencia mecánica. Los corrugados de doble capa ofrecen una mayor resistencia mecánica que los corrugados estándar gracias a su refuerzo.

Se recomienda el uso de tubos corrugados en instalaciones donde no se anticipen movimientos o impactos significativos, como instalaciones empotradas en construcciones bajo ladrillo.

Por otro lado, los tubos corrugados de doble capa se prefieren en instalaciones donde se prevean condiciones más exigentes o donde se requiera una mayor durabilidad y protección, como en instalaciones bajo suelo o embebidos en hormigón.

Tubos Rígidos de Plástico

Se construyen a base de materiales plásticos, generalmente de PVC o ABS. Ofrecen una buena resistencia mecánica y una excelente protección contra agentes atmosféricos y corrosión. Suelen ser más económicos que los tubos anillados de plástico.

Se usan mucho en instalaciones superficiales en paredes o techos. Muy adecuados para entornos industriales donde se requiere mayor resistencia química y mecánica.

Tubos Anillados de Plástico

También denominados tubos helicoidales, estos tubos están fabricados principalmente con HDPE (polietileno de alta densidad) y ofrecen flexibilidad y resistencia mecánica.

Los tubos anillados de plástico son más ligeros que los tubos rígidos de plástico, simplificando su transporte e instalación.

Son comúnmente utilizados en instalaciones superficiales, especialmente en entornos industriales, y para instalaciones subterráneas en edificios.

Tubos Corrugados de Doble Pared

Los tubos corrugados de doble pared pueden estar hechos de HDPE, PVC (cloruro de polivinilo), PE (polietileno) u otros materiales plásticos.

Son similares a los tubos anillados de plástico, aunque ofrecen mayor resistencia a la compresión, impactos, abrasión y productos químicos, lo que los hace ideales para entornos exigentes.

Su diseño corrugado permite una fácil curvatura y adaptación a diferentes trazados, simplificando la instalación y reduciendo los costes de mano de obra.

Se utilizan para proteger y alojar cables de alimentación en redes eléctricas subterráneas y acometidas, así como en instalaciones eléctricas en edificios residenciales, comerciales e industriales, para el paso de cables en paredes, techos y suelos.

Tubos Protectores Compuestos

Los tubos compuestos combinan materiales metálicos y no metálicos. Están fabricados con una capa interna de metal (acero o aluminio) y una capa externa de plástico (polietileno o polipropileno).

Aprovechan las ventajas de ambos tipos de materiales proporcionando la resistencia mecánica del metal y la resistencia a la corrosión del plástico.

Su estética permite su uso tanto en instalaciones superficiales como empotradas en paredes, techos o suelos.

Los tubos compuestos se instalan en canalizaciones subterráneas y en entornos industriales, comerciales y residenciales donde se requiere alta resistencia y durabilidad, como plantas químicas, fábricas, áreas de minería.

También son ideales en puertos, plataformas marinas y otras aplicaciones expuestas a condiciones salinas o de alta humedad.

Clasificación: Rígido, Curvable (Corrugado) y Flexible

Los tubos protectores pueden clasificarse por su método de trabajo en rígidos, curvables, flexibles y enterrados.

Tubos Protectores Rígidos

Los tubos rígidos ofrecen alta rigidez y resistencia mecánica. Se trata de tubos que requieren procedimientos especiales para su curvado.

Son ideales para instalaciones superficiales, donde los cambios de dirección se efectúan mediante accesorios diseñados para tal fin, como curvas y derivaciones en T.

Técnica de Curvado de Tubos de PVC: Uso del Muelle o Curvadora

El curvado de tubos rígidos de PVC implica calentar el tubo hasta alcanzar la curvatura deseada utilizando un soplete o una pistola de aire caliente.

Durante el proceso, el tubo se sujeta en ambos extremos donde se realizará la curva. El operario aplica calor con el soplete o la pistola de aire caliente a una distancia adecuada. Esto permite que el tubo se ablande sin llegar a quemarse, lo que facilita realizar la curva requerida.

Es importante tener en cuenta que, al realizar una curva, el diámetro interior del tubo se reduce. Para corregir este efecto, antes de que el tubo se enfríe, se puede presionar sobre él con la ayuda de una esponja humedecida en agua.

Para evitar la reducción del diámetro del tubo en el curvado se puede usar el muelle de curvar:

El muelle se introduce en el interior del tubo justo en el punto donde queremos hacer el ángulo. Su función es mantener el diámetro interno del tubo constante, evitando que el plástico se colapse o se aplaste al doblarlo.

Una vez insertado el muelle, se aplica calor (con las manos o mediante fricción) y se dobla el tubo sobre la rodilla o una superficie curva. Es fundamental curvar un poco más del ángulo deseado y luego soltar, ya que el PVC tiene "memoria" y recuperará unos grados de su posición original.

💡 Truco profesional: atar una guía o cuerda a la anilla del muelle para poder extraerlo fácilmente si la curva está lejos del extremo del tubo.

Técnica de Curvado de Tubos Metálicos: Curvadora de Ballesta o Manual

Existen 2 tipos principales de herramientas para el curvado de tubos rígidos metálicos: dobladoras manuales y dobladoras hidráulicas. Ambas disponen de diferentes diámetros de matrices o moldes para practicar curvas de diferente radio.

La elección entre ambos tipos depende de varios factores:

● Curvadora manual: la fuerza para doblar el tubo se aplica manualmente mediante una palanca o manivela. El usuario ejerce presión sobre la palanca, transmitiendo la fuerza al rodillo que dobla el tubo contra un molde o matriz.

Las dobladoras manuales son ligeras y fáciles de transportar y almacenar, siendo más baratas que las dobladoras hidráulicas.

Tienen el inconveniente de que requieren esfuerzo físico del usuario, pudiendo ser agotador para trabajos con muchos tubos o tubos de gran diámetro. Además, puede ser más difícil realizar curvaturas complejas o de radios pequeños.

En la siguiente figura se observa una dobladora manual de la marca “Vevor”.

● Curvadora de ballesta: la fuerza para doblar el tubo se aplica mediante un sistema hidráulico. El sistema hidráulico empuja aceite a un cilindro, generando una presión que se transmite a un pistón. El pistón empuja un rodillo que dobla el tubo contra una matriz.

Las dobladoras hidráulicas permiten doblar tubos con mayor facilidad y rapidez, incluso tubos de gran diámetro o materiales resistentes. El usuario no necesita aplicar fuerza física, lo que reduce la fatiga y aumenta la productividad. Además, pueden realizar curvaturas complejas y de radios pequeños con mayor precisión.

Como desventajas, podemos añadir que son más caras que las dobladoras manuales y que son más pesadas y voluminosas, lo que dificulta su transporte y almacenamiento.

En la siguiente figura se observa una dobladora hidráulica de la marca “Vevor”.

Fórmula para Doblar Tubos

El radio de curvatura mínimo (Rmín) es el radio más pequeño que se puede aplicar en el doblado de un tubo sin provocar deformaciones significativas. Un radio de curvatura menor al recomendado, puede ocasionar los siguientes problemas:

● Deformaciones: el tubo puede aplastarse o arrugarse, afectando su apariencia y funcionalidad.

● Reducción del flujo interno: un doblado excesivo puede obstruir parcial o totalmente el paso.

● Fatiga del material: puede generar puntos de tensión que debiliten la estructura.

La fórmula para doblar tubos, o lo que es lo mismo, el radio de curvatura mínimo Rmín, es la siguiente:

donde:

Rmín = radio de curvatura mínimo (en mm).

K = factor de curvatura (depende del material, del grosor y del diámetro del tubo).

D = diámetro exterior del tubo (en mm).

El factor K varía según el material y la estructura del tubo. A continuación, se presentan valores aproximados de K:

| Material | Factor K |

|---|---|

| Acero | 2,0 – 3,0 |

| PVC | 3,0 – 4,0 |

| Cobre | 1,5 – 2,0 |

| Aluminio | 1,8 – 2,5 |

No obstante, los radios mínimos de curvatura deben ser mayores o iguales a 6 veces el diámetro exterior del tubo, según la norma UNE-EN 50.086-2-2.

Los principales factores que influyen en el radio de curvatura mínimo son:

– Material del tubo: materiales como el PVC deben doblarse con radios mayores (mayor K).

– Diámetro del tubo: cuanto mayor es el diámetro del tubo, mayor será el radio de curvatura mínimo.

– Grosor de la pared: un tubo con mayor espesor de pared permite un radio de curvatura menor.

En cualquier caso, los fabricantes de tubos y dobladoras suelen proporcionar tablas con valores de curvatura recomendados para diferentes materiales y dimensiones..

Ejemplo: Supongamos que tenemos un tubo de acero con un diámetro exterior de 32 mm. Si el factor para el acero es de aproximadamente 2,5:

Rmín = K · D = 2,5 · 32 = 80 mm

Tubos Protectores Curvables

Los tubos protectores curvables son aquellos que pueden ser doblados manualmente durante la instalación. Aunque no están diseñados para flexionarse de forma constante, ofrecen cierto grado de flexibilidad que permite realizar curvas con un radio más reducido.

Estos tubos son especialmente útiles para el tendido en zonas con espacio limitado o con obstáculos, ya que permiten sortearlos de manera más efectiva. Por lo general, se utilizan en instalaciones empotradas en paredes.

Tubos Protectores Flexibles

Los tubos protectores flexibles están concebidos para resistir un alto número de flexiones a lo largo de su vida útil, siendo ideales para instalaciones en elementos con partes móviles, como máquinas.

Su capacidad de adaptación les permite ajustarse fácilmente a cualquier forma, siendo una opción excelente para sortear obstáculos. Además de por su alta flexibilidad, destacan por su resistencia a la tracción.

Son especialmente adecuados para instalaciones tanto temporales como permanentes en áreas sujetas a vibraciones o movimientos.

Tubos Protectores Enterrados

Los tubos protectores enterrados están diseñados específicamente para ser instalados bajo tierra. Ofrecen protección adicional a los cables eléctricos contra factores externos como humedad, corrosión y daños mecánicos.

Son comúnmente utilizados en instalaciones subterráneas para líneas de distribución eléctrica.

Instalación y Colocación de los Tubos Protectores

La instalación y colocación de los tubos de protección deberá cumplir las siguientes prescripciones generales:

Trazado de los Tubos

El trazado de las canalizaciones debe seguir líneas verticales y horizontales, o ser paralelo a las aristas de las paredes del espacio donde se realiza la instalación.

Es fundamental realizar una planificación previa del trazado, considerando la distribución de los elementos eléctricos y las características del edificio. Además, las canalizaciones deben seguir recorridos lo más cortos y directos posibles, evitando cruces innecesarios con otros elementos de la edificación.

Uniones de los Tubos

Los tubos deben unirse utilizando accesorios adecuados que garanticen la continuidad de la protección para los conductores. Existen diferentes tipos de uniones para tubos en instalaciones eléctricas, cada uno con sus características y aplicaciones específicas:

– Uniones roscadas: permiten unir tubos de diferentes materiales mediante roscas macho y hembra. Se utilizan principalmente para tubos metálicos.

– Uniones por presión: utilizan un sistema de presión para unir los tubos, generalmente mediante juntas tóricas o racores. Ofrecen mayor hermeticidad.

– Uniones soldadas: proporcionan una unión permanente y resistente, ideal para aplicaciones donde se requiere alta resistencia mecánica y hermeticidad. Se utilizan principalmente para tubos metálicos.

– Uniones adhesivas: son ideales para el ensamble de tubos aislantes rígidos curvables en caliente. Consiste en calentar los extremos de los tubos hasta que se ablanden e insertar uno dentro del otro mientras aún están calientes. Después, se cubren las juntas con el adhesivo especial para asegurar una unión estanca.

Además, las uniones pueden conectar 2 o más tubos en ángulos diferentes, pudiendo ser principalmente:

● Manguitos: conectan dos tubos proporcionando una unión recta.

● Codos: cambian la dirección del tubo en un ángulo de 90 grados.

● Tes: dividen el tubo en 2 direcciones diferentes formando la letra “T”.

● Cruces: conectan 4 tubos en un punto central.

Curvas de los Tubos

Las curvas practicadas en los tubos deben ser continuas y no deben provocar reducciones de sección inaceptables. Además, se deben evitar curvas bruscas o ángulos pronunciados.

Los radios mínimos de curvatura deben seguir las especificaciones del fabricante según UNE-EN 50.086 -2-2. En general, deben ser mayores o iguales a 6 veces el diámetro del tubo. Esto permite evitar deformaciones o estrangulamientos del tubo que puedan afectar el paso de los conductores y comprometer la seguridad de la instalación.

Registros de los Tubos

Los registros de las instalaciones eléctricas son cajas o aberturas que se realizan en los tubos para permitir la inspección, mantenimiento y futuras ampliaciones de la instalación. Los registros deben ubicarse en puntos estratégicos de la instalación para facilitar el acceso a los conductores.

El tamaño del registro debe ser suficiente para permitir la fácil inserción y extracción de los conductores en los tubos después de su instalación y fijación. Deben tener una tapa que cierre de forma hermética para evitar la entrada de polvo, agua u otros elementos que puedan dañar los conductores.

En tramos rectos, los registros no deberán estar separados más de 15 metros entre sí. El número de curvas entre dos registros consecutivos no deberá exceder las 3. Generalmente, los conductores se alojarán en los tubos después de su colocación.

Los registros se destinarán exclusivamente para facilitar la inserción y extracción de los conductores en los tubos, o también para servir como cajas de empalme o derivación.

La profundidad de los registros debe ser al menos igual al diámetro del tubo más grande más un 50% del mismo, con un mínimo de 40 mm. El diámetro o lado interior mínimo debe ser de 60 mm.

Para garantizar la estanqueidad de las entradas de los tubos en las cajas de conexión, se deben utilizar racores adecuados.

En los circuitos con tubos empotrados o superficiales donde no se instale un receptor, es necesario que terminen con algún dispositivo que evite el contacto, como bornes de conexión o cajas de empalme empotradas.

Instalación de Conductores en los Tubos

En general, los tubos deben ser del tamaño adecuado para alojar a los conductores con holgura suficiente, permitiendo su paso sin estrangulamientos.

Los conductores deben introducirse en los tubos de forma manual o con herramientas adecuadas, evitando dañar el aislamiento o la estructura del conductor.

Para introducir los conductores en de manera eficiente, es recomendable utilizar lubricantes no conductores como talco o jabón, los cuales facilitan el deslizamiento de los cables.

Las herramientas como las guías pasacables o varillas guía, resultan útiles para empujar los conductores a través de tramos largos o con curvas, mientras que las pesas pueden facilitar la introducción en tramos verticales.

Durante la instalación se han de evitar los tirones bruscos, ya que pueden dañar el aislamiento de los conductores. Asimismo, se deben respetar los radios de curvatura mínimos.

En ningún caso se permitirá la conexión de conductores mediante simples retorcimientos o arrollamientos entre sí. Siempre se deben utilizar bornes de conexión individuales, bloques o regletas de conexión. También se permite el uso de bridas de conexión.

Durante la instalación de los conductores, es fundamental evitar el daño en su aislamiento debido al roce con los bordes de los tubos. Para ello, los extremos metálicos de los tubos que penetren en una caja de conexión o aparato, deben estar adecuadamente redondeados o equipados con boquillas de bordes redondeados o dispositivos equivalentes.

Instalación de Tubos Metálicos

Es imprescindible conectar a tierra los tubos protectores metálicos accesibles para garantizar su continuidad eléctrica de manera adecuada. Si se utilizan tubos metálicos flexibles, la distancia entre dos puntos de conexión a tierra consecutivos no debe superar los 10 metros.

Los tubos metálicos no pueden ser empleados como conductores de protección o neutro.

Accesorios de los Tubos Protectores

Los accesorios para tubos proporcionan un sistema completo y seguro para proteger y canalizar los cables. A continuación, se presenta una visión general detallada de los principales accesorios utilizados en los tubos de las instalaciones eléctricas.

Manguitos de Tubos

Los manguitos son accesorios cilíndricos rectos que se utilizan para conectar 2 tubos entre sí. Proporcionan un ajuste seguro y hermético, asegurando la continuidad del recorrido del cable a lo largo de la instalación.

Pueden tener diferentes diámetros para adaptarse a diversas dimensiones de tubos y están disponibles en una variedad de materiales, como PVC, polietileno o metal, para cumplir con los requisitos específicos de la aplicación.

Podemos encontrar manguitos tanto enchufables como roscados, dependiendo de las necesidades específicas de la instalación eléctrica y del tipo de tubo utilizado:

● Manguitos enchufables: permiten una conexión rápida y fácil entre 2 tubos sin necesidad de roscar. Se introduce un extremo del tubo en el manguito, que queda fijado gracias a un sistema de retención interno, generalmente un cono de expansión. Al insertar el tubo en el manguito, el cono se expande contra las paredes del tubo, creando una fuerza de fricción.

Su instalación es muy rápida, pero la unión es menos resistente a altas presiones o vibraciones que la realizada con manguitos roscados.

● Manguitos roscados: tienen roscas en ambos extremos que permiten una conexión más segura y resistente entre los tubos. Se enroscan manualmente o con herramientas adecuadas para garantizar un ajuste firme y hermético.

Son más comunes en aplicaciones donde se necesita una mayor resistencia mecánica o una conexión más permanente.

Racores de Tubos

Los racores son piezas de conexión que se utilizan para unir tubos con otros componentes, como cajas de conexión, cajas de empalmes o equipos eléctricos.

Su diseño proporciona una conexión segura que evita la entrada de humedad o de polvo, protegiendo así los cables de posibles daños.

Los racores están disponibles en una variedad de tamaños y materiales para adaptarse a diferentes requisitos de aplicación.

Al igual que los manguitos, podemos encontrar racores tanto enchufables como roscados, según los requisitos particulares de la instalación eléctrica y el tipo de tubo empleado.

Adaptadores de Tubos

Los adaptadores de tubos son accesorios que permiten la conexión entre tubos de diferentes diámetros o tipos. Los adaptadores que adaptan la conexión entre tubos de diferentes diámetros también se denominan adaptadores de reducción.

Están disponibles en una variedad de materiales y tamaños para garantizar la compatibilidad con los tubos existentes.

También podemos encontrar adaptadores tanto enchufables como roscados, según los requisitos de la instalación eléctrica y el tipo de tubo utilizado.

Tapones de Tubos

Los tapones son accesorios que se utilizan para cerrar los extremos de los tubos, proporcionando una protección adicional contra la entrada de humedad, suciedad o contaminantes. Están diseñados para un ajuste seguro y hermético, garantizando la integridad del sistema de canalización.

Pueden ser roscados o a presión, según los requisitos de la aplicación, y están disponibles en una variedad de tamaños y materiales para adaptarse a diferentes tipos de tubos.

Abrazaderas o Clips de Sujeción de Tubos

Las abrazaderas o clips de sujeción son dispositivos que se utilizan para fijar los tubos en montaje superficial a paredes, techos o estructuras metálicas. Están disponibles en una variedad de estilos y materiales para adaptarse a diferentes aplicaciones y condiciones ambientales.

El material del tubo (PVC, metal, etc.) determinará el tipo de abrazadera más adecuado. Las abrazaderas más comunes son metálicas o de plástico. Las metálicas son resistentes y adecuadas para cargas pesadas, mientras que las de plástico son más ligeras y resistentes a la corrosión, ideales para ambientes húmedos.

La fijación de los tubos a la superficie, se lleva a cabo mediante tornillos o pernos. Para ello, se deben marcar los puntos exactos donde se colocarán las abrazaderas. Después, se perforan los agujeros necesarios en la superficie y se colocan los tacos correspondientes. Por último, se colocan las abrazaderas alrededor del tubo y se ajustan mediante los tornillos.

Tablas de Diámetros (ITC-BT-21): ¿Qué Tubo Elegir?

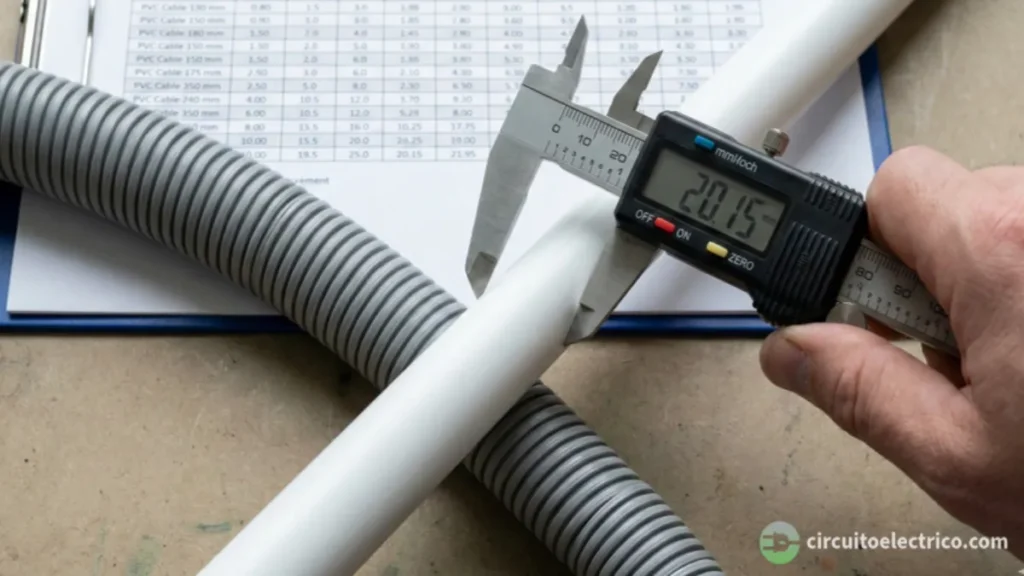

La designación de cualquier tubo se basará en su diámetro exterior. El fabricante deberá especificar el diámetro interior mínimo del tubo.

Según el tipo de instalación, ya sea superficial, empotrada, aérea o enterrada, la ITC-BT-21 del REBT establece los diámetros exteriores mínimos de los tubos, los cuales varían en función del número y la sección de los conductores o cables a ser canalizados.

Tubos en Canalizaciones Fijas en Superficie

Los tubos en canalizaciones fijas en superficie deben ser rígidos preferiblemente, aunque en circunstancias especiales se pueden utilizar tubos curvables. Los tubos deben tener un diámetro adecuado para permitir la fácil inserción y extracción de los cables o conductores aislados.

Tabla de Diámetros de Tubos en Canalizaciones Fijas en Superficie

La tabla 2 de la ITC-BT-21 proporciona los diámetros exteriores mínimos de los tubos según el número y la sección de los conductores o cables. Los tubos normalizados se encuentran en medidas de 12, 16, 20, 25, 32, 40, 50, 63 y 75 mm.

| Sección nominal de los conductores unipolares (mm²) | Diámetro exterior de los tubos (mm) | ||||

|---|---|---|---|---|---|

| Número de conductores | |||||

| 1 | 2 | 3 | 4 | 5 | |

| 1,5 | 12 | 12 | 16 | 16 | 16 |

| 2,5 | 12 | 12 | 16 | 16 | 20 |

| 4 | 12 | 16 | 20 | 20 | 20 |

| 6 | 12 | 16 | 20 | 20 | 25 |

| 10 | 16 | 20 | 25 | 32 | 32 |

| 16 | 16 | 25 | 32 | 32 | 32 |

| 25 | 20 | 32 | 32 | 40 | 40 |

| 35 | 25 | 32 | 40 | 40 | 50 |

| 50 | 25 | 40 | 50 | 50 | 50 |

| 70 | 32 | 40 | 50 | 63 | 63 |

| 95 | 32 | 50 | 63 | 63 | 75 |

| 120 | 40 | 50 | 63 | 75 | 75 |

| 150 | 40 | 63 | 75 | 75 | - |

| 185 | 50 | 63 | 75 | - | - |

| 240 | 50 | 75 | - | - | - |

Para más de 5 conductores por tubo o cuando se instalen conductores aislados o cables de diferentes secciones en el mismo tubo, la sección interior mínima será de 2,5 veces la sección ocupada por los conductores.

Ejemplo: se instala una línea de 5 conductores de 4 mm2 (3 fases + N + T) bajo tubo de PVC rígido en montaje superficial. ¿Qué diámetro debe tener el tubo?

Según la tabla 2 de la ITC BT 21 para tubos en canalizaciones fijas en superficie, si tenemos 5 conductores de 4 mm2 le corresponde un diámetro exterior de tubo normalizado de 20 mm.

| Sección nominal de los conductores unipolares(mm2) | Diámetro exterior de los tubos (mm) | ||||

|---|---|---|---|---|---|

| Número de conductores | |||||

| 1 | 2 | 3 | 4 | 5 | |

| 1,5 | 12 | 12 | 16 | 16 | 16 |

| 2,5 | 12 | 12 | 16 | 16 | 20 |

| 4 | 12 | 16 | 20 | 20 | 20 |

| 6 | 12 | 16 | 20 | 20 | 25 |

Normas de Instalación de Tubos en Canalizaciones Fijas en Superficie

Además de las normas generales de instalación, se deben considerar las siguientes prescripciones:

● Los tubos deben sujetarse a las paredes o techos mediante bridas o abrazaderas protegidas contra la corrosión, aseguradas firmemente. La distancia máxima entre estas sujeciones no debe exceder los 0,50 metros. En los cambios de dirección, empalmes y cerca de las entradas en cajas o aparatos, se deben colocar sujeciones en ambos lados.

● En líneas rectas, las desviaciones del eje del tubo respecto a la línea que une los extremos no deben superar el 2%.

● Es recomendable instalar los tubos a una altura mínima de 2,50 metros sobre el suelo siempre que sea posible, para su protección.

● Cuando los tubos rígidos crucen juntas de dilatación en un edificio, se deben interrumpir, dejando separados los extremos al menos 5 cm. Luego, se deben unir utilizando manguitos deslizantes con una longitud mínima de 20 cm.

Tubos en Canalizaciones Empotradas

Los tubos en canalizaciones empotradas podrán ser rígidos, curvables o flexibles.

Se incluyen dentro de las canalizaciones empotradas las realizadas con tubos:

– Empotrados en obras de fábrica (paredes y techos) o los tubos embebidos en hormigón:

– Instalados en huecos de la construcción o en falsos techos o falsos suelos:

– Empotrados en paredes térmicamente aislantes:

Tabla de Diámetros de Tubos en Canalizaciones Empotradas

Los tubos deberán tener un diámetro tal que permitan un fácil alojamiento y extracción de los cables o conductores aislados. En la Tabla 5 de la ITC-BT-21 figuran los diámetros exteriores mínimos de los tubos en función del número y la sección de los conductores o cables a conducir. Los diámetros normalizados, en mm, utilizados para estos tubos son: 12, 16, 20, 25, 32, 40, 50, 63 y 75.

| Sección nominal de los conductores unipolares (mm²) | Diámetro exterior de los tubos (mm) | ||||

|---|---|---|---|---|---|

| Número de conductores | |||||

| 1 | 2 | 3 | 4 | 5 | |

| 1,5 | 12 | 12 | 16 | 16 | 20 |

| 2,5 | 12 | 16 | 20 | 20 | 20 |

| 4 | 12 | 16 | 20 | 20 | 25 |

| 6 | 12 | 16 | 25 | 25 | 25 |

| 10 | 16 | 25 | 25 | 32 | 32 |

| 16 | 20 | 25 | 32 | 32 | 40 |

| 25 | 25 | 32 | 40 | 40 | 50 |

| 35 | 25 | 32 | 40 | 40 | 50 |

| 50 | 25 | 40 | 40 | 50 | 63 |

| 70 | 32 | 50 | 63 | 63 | 63 |

| 95 | 40 | 50 | 63 | 75 | 75 |

| 120 | 40 | 63 | 75 | 75 | - |

| 150 | 50 | 63 | 75 | - | - |

| 185 | 50 | 75 | - | - | - |

| 240 | 63 | 75 | - | - | - |

Para más de 5 conductores por tubo o para conductores aislados o cables de secciones diferentes instalados en el mismo tubo, se requerirá que la sección interior sea al menos 3 veces la sección ocupada por los conductores.

Normas de Instalación de Tubos en Canalizaciones Empotradas

Además de las directrices generales de instalación, se deben considerar las siguientes prescripciones:

● Las rozas no deben comprometer la integridad estructural de las paredes. Deben tener dimensiones suficientes para garantizar que los tubos queden cubiertos por una capa de al menos 1 cm de espesor. En los ángulos, el espesor de esta capa puede reducirse a 0,5 cm.

● No se deben instalar tubos destinados a la instalación eléctrica de las plantas inferiores entre el forjado y el revestimiento. Solo se pueden instalar tubos entre el forjado y el revestimiento para la instalación de la propia planta.

● Los tubos de la propia planta entre el forjado y el revestimiento deben quedar cubiertos por una capa de hormigón o mortero de al menos 1 cm de espesor, además del revestimiento.

● Las tapas de los registros y cajas de conexión deben ser accesibles y desmontables. Además, quedarán enrasadas con la superficie exterior.

● Los tubos en los recorridos horizontales deben estar a un máximo de 50 cm del suelo o del techo, mientras que los verticales deben estar a un máximo de 20 cm de los ángulos de las esquinas.

Tubos en Canalizaciones Aéreas o con Tubos al Aire

Los tubos en canalizaciones aéreas o con tubos al aire serán flexibles. Se recomienda no utilizar para secciones de conductor superiores a 16 mm2.

Tabla de Diámetros de Tubos en Canalizaciones Aéreas o con Tubos al Aire

Los tubos deberán tener un diámetro tal que permitan un fácil alojamiento y extracción de los cables o conductores aislados. En la Tabla 7 de la ITC-BT-21 figuran los diámetros exteriores mínimos de los tubos en función del número y la sección de los conductores o cables a conducir. Los diámetros normalizados, en mm, utilizados para estos tubos son: 12, 16, 20, 25, 32, 40.

| Sección nominal de los conductores unipolares (mm²) | Diámetro exterior de los tubos (mm) | ||||

|---|---|---|---|---|---|

| Número de conductores | |||||

| 1 | 2 | 3 | 4 | 5 | |

| 1,5 | 12 | 12 | 16 | 16 | 20 |

| 2,5 | 12 | 16 | 20 | 20 | 20 |

| 4 | 12 | 16 | 20 | 20 | 25 |

| 6 | 12 | 16 | 25 | 25 | 25 |

| 10 | 16 | 25 | 25 | 32 | 32 |

| 16 | 20 | 25 | 32 | 32 | 40 |

Cuando se requiera alojar más de 5 conductores en un mismo tubo, o bien se instalen conductores aislados o cables de secciones diferentes en un mismo conducto, la sección interior del tubo deberá ser como mínimo 4 veces la sección ocupada por los conductores.

Normas de Instalación de Tubos en Canalizaciones Aéreas o con Tubos al Aire

Este tipo de configuración está autorizado exclusivamente para la alimentación de máquinas o dispositivos con movilidad restringida, utilizando canalizaciones prefabricadas y cajas de derivación fijadas al techo.

Además de cumplir con las disposiciones generales de instalación, se debe tener en cuenta que la longitud total de la conducción en el aire no debe exceder los 4 m, y que el punto de inicio de la instalación no puede estar a menos de 2 m de altura.

Tubos en Canalizaciones Enterradas

Para canalizaciones eléctricas enterradas en instalaciones interiores, los tubos utilizados deben cumplir con características específicas de protección mecánica, resistencia a la corrosión y capacidad de aislamiento térmico.

En la mayoría de los casos, los tubos de PVC o metálicos cumplen con estos requisitos, siempre que se instalen en condiciones protegidas de daños.

Se ha de llevar especial cuidado con la protección mecánica. Los tubos deben ser de un material capaz de resistir los impactos y la presión del pavimento o las cargas puntuales de mobiliario y personas, evitando así daños mecánicos a los conductores.

Los tubos en canalizaciones enterradas en suelos interiores, deben instalarse a una profundidad suficiente para protegerlos de impactos directos. Generalmente, se recomienda una profundidad de al menos 2-3 cm por debajo del pavimento.

Los tubos en canalizaciones enterradas en suelos exteriores, se deben instalar a una profundidad mínima de 0,45 m. del pavimento o nivel del terreno en el caso de tubos bajo aceras, y de 0,60 m. en el resto de casos.

Se recomienda un recubrimiento mínimo de al menos 0,03 m en la parte inferior y de 0,06 m en la parte superior. El material utilizado para el recubrimiento puede variar dependiendo de las características del suelo y el tipo de tubería, siendo los materiales más usuales la arena, la grava o el mortero de cemento.

Tabla de Diámetros de Tubos en Canalizaciones Enterradas

Los tubos deberán tener un diámetro tal que permitan un fácil alojamiento y extracción de los cables o conductores aislados. En la Tabla 9 de la ITC-BT-21 figuran los diámetros exteriores mínimos de los tubos en función del número y la sección de los conductores o cables a conducir. Los diámetros, en mm, de los tubos normalizados son: 25, 32, 40, 50, 63, 75, 90, 110, 125, 140, 160, 180, 200, 225, y 250.

| Sección nominal de los conductores unipolares (mm²) | Diámetro exterior de los tubos (mm) | ||||

|---|---|---|---|---|---|

| Número de conductores | |||||

| ≤ 6 | 7 | 8 | 9 | 10 | |

| 1,5 | 25 | 32 | 32 | 32 | 32 |

| 2,5 | 32 | 32 | 40 | 40 | 40 |

| 4 | 40 | 40 | 40 | 40 | 50 |

| 6 | 50 | 50 | 50 | 63 | 63 |

| 10 | 63 | 63 | 63 | 75 | 75 |

| 16 | 63 | 75 | 75 | 75 | 90 |

| 25 | 90 | 90 | 90 | 110 | 110 |

| 35 | 90 | 110 | 110 | 110 | 125 |

| 50 | 110 | 110 | 125 | 125 | 140 |

| 70 | 125 | 125 | 140 | 160 | 160 |

| 95 | 140 | 140 | 160 | 160 | 180 |

| 120 | 160 | 160 | 180 | 180 | 200 |

| 150 | 180 | 180 | 200 | 200 | 225 |

| 185 | 180 | 200 | 225 | 225 | 250 |

| 240 | 225 | 225 | 250 | 250 | - |

Cuando se trate de más de 10 conductores por tubo o de conductores aislados o cables de secciones diferentes a instalar en un mismo tubo, se requerirá que la sección interior del tubo sea al menos 4 veces la sección ocupada por los conductores.

Normas de Instalación de Tubos en Canalizaciones Enterradas

La instalación deberá cumplir con todas las especificaciones detalladas en la ITC-BT-07 para líneas de distribución subterráneas.

Ejercicios Resueltos de Diámetro Exterior de Tubos por Tablas del REBT

A continuación, se presentan 3 ejercicios resueltos de diámetro exterior de tubos utilizando las tablas de la ITC BT 21 del REBT:

Ejercicio 1: Diámetro exterior de tubos

Ejercicio 2: Diámetro exterior de tubos

Ejercicio 3: Diámetro exterior de tubos

Diámetro Exterior de Tubos por Cálculo

Se nos podría plantear un problema si tuviéramos que dimensionar los tubos cuando no se puedan aplicar las tablas 2, 5, 7 y 9 de la ITC-BT-21. Esto podría ocurrir por 2 motivos:

– El número de conductores excede los límites de las tablas.

– Los conductores tienen secciones diferentes.

En cualquiera de estos casos, sería preciso obtener el diámetro exterior del tubo Φ por cálculo.

A veces, la experiencia puede sugerir el tamaño adecuado del tubo, pero en otros casos, especialmente cuando hay muchos cables o de dimensiones variables, el proceso puede resultar más complejo.

Cálculo del Diámetro Exterior de Tubos Protectores

Para determinar el diámetro exterior del tubo mediante cálculo, habría que considerar cuántas veces debe ser mayor la sección interior del tubo en comparación con la sección ocupada por los conductores.

Este factor corrector de colocación del tubo, denotado como “f”, depende del tipo de instalación, y según la ITC-BT-21, puede variar de la siguiente manera:

– Tubos en canalizaciones superficiales: f = 2,5

– Tubos en canalizaciones empotradas: f = 3

– Tubos en canalizaciones al aire: f = 4

– Tubos en canalizaciones enterradas: f = 4

En el cálculo, también habría que tener en cuenta el espacio ocupado tanto por el conductor como por el aislamiento del cable. Los fabricantes de cables eléctricos proporcionan información sobre el diámetro exterior del cable, que incluye tanto el conductor como el aislamiento.

Ejemplo: Un cable tipo H07V-K 1x2,5, que es de 2,5 mm2 con aislamiento de PVC sin cubierta exterior, tiene un diámetro exterior Φexterior = 3,6 mm (radio r = 1,8 mm) y por lo tanto, ocupa una sección de:

El procedimiento de cálculo del diámetro exterior de un tubo sería el siguiente:

1º) Calcular la sección de cada cable que se van a introducir en el tubo con la fórmula anterior.

2º) Sumar todas esas secciones de cables.

3º) Multiplicar la suma total de secciones de cables por el factor corrector de colocación del tubo "f". Esto nos proporcionaría la sección interior del tubo que se debe instalar.

4º) Obtener el diámetro interior del tubo despejando "Φ" de la fórmula anterior.

5º) Agregar 2 veces el espesor del tubo para obtener el diámetro exterior del mismo, representado como ΦE tubo.

Fórmula para el Cálculo del Diámetro Exterior de Tubos Protectores

Para no tener que aplicar el procedimiento anterior, utilizaremos una fórmula de cálculo que nos proporciona la guía técnica del REBT. Distinguiremos entre tubos para Derivaciones Individuales DI o para tubos de instalación interior.

Fórmula para el Cálculo del Diámetro Exterior de Tubos en Derivaciones Individuales

Para facilitar el cálculo, podemos tener en cuenta la fórmula que aparece en la GUIA-BT-15 sobre el dimensionamiento de tubos para las Derivaciones Individuales. Esa fórmula es la siguiente:

donde:

ΦE tubo = diámetro exterior del tubo, en milímetros

e = espesor de la pared del tubo:

– Entre 5 y 10 mm para tubos en enterrados

– Entre 2 y 4 mm para el resto de los casos

(a falta de datos podemos considerar valores aproximados)

ΦE cond = diámetro exterior del conductor incluido el aislamiento, en milímetros

2 (el del interior de la raíz cuadrada) = si se debe tener en cuenta la posible ampliación de sección al 100% (como indica el apdo. 2 de la ITC-BT-15 para una derivación individual. En cualquier circuito receptor sirve la misma fórmula, pero sin el 2 del interior de la raíz)

n = número de cables

f = coeficiente de corrección de colocación del tubo

Fórmula para el Cálculo del Diámetro Exterior de Tubos en Instalaciones Interiores

Para tubos que no sean destinados a derivaciones individuales, podemos quitar el 2 de la raíz cuadrada y, considerando cables de diferentes secciones en un mismo tubo, obtendríamos la siguiente fórmula:

Al aplicar la fórmula anterior resultará un valor que no coincide, en la mayoría de los casos, con tubos normalizados. Se elegirá el inmediato superior normalizado.

Ejemplo: Determina el diámetro exterior del tubo a emplear para alojar 8 conductores tipo H07V-K de 2,5 mm2 en un tubo en canalización fija en superficie. El cable H07V-K 1x2,5 tiene un Φexterior = 3,6 mm según el fabricante de cables y el espesor de la pared del tubo es de e = 2,5 mm, según el fabricante de tubos.

Como la tabla 2 de la ITC BT 21 es aplicable hasta 5 conductores de igual sección, para más conductores o conductores de secciones distintas debe determinarse por cálculo. Se deberá cumplir que: Sinterior tubo = 2,5 veces la Socupada por los conductores ⇒ f = 2,5

Aplicando la fórmula tenemos:

Luego el diámetro exterior del tubo será de: ΦE tubo = 25 mm

Ejercicios Resueltos de Diámetro Exterior de Tubos por Cálculo

A continuación, se presentan 2 ejercicios resueltos de diámetro exterior de tubos:

Preguntas Frecuentes sobre los Tubos Protectores

También te puede interesar: