Cables y Conductores Eléctricos: Tipos y Características

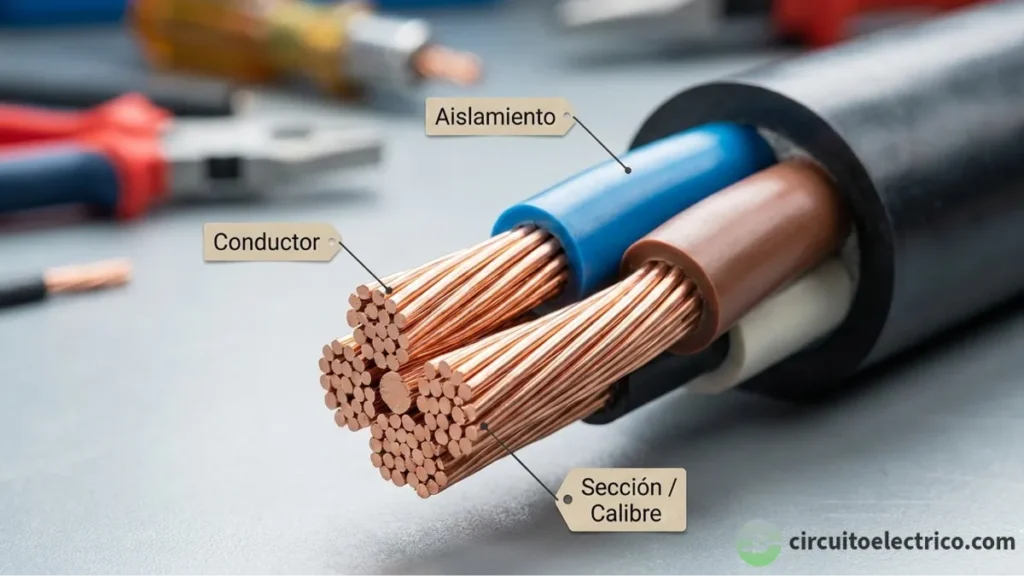

Los cables eléctricos son conductores diseñados para transportar corriente eléctrica desde los generadores hasta los receptores con una resistencia mínima, influenciada por diversos factores como el material (generalmente cobre o aluminio), la sección transversal (o calibre), la longitud, la corriente que atraviesa el cable y la temperatura ambiente.

Los cables eléctricos están compuestos por materiales conductores y aislantes que garantizan un flujo de corriente estable y seguro.

Desde los cables de distribución que parten de los centros de transformación hacia los consumidores, hasta los cables de conexión que alimentan los circuitos eléctricos en las instalaciones receptoras, la diversidad de cables eléctricos es amplia y su diseño se adapta a las necesidades específicas de cada aplicación.

La evolución de los cables eléctricos ha sido constante a lo largo de la historia de la electrificación, desde los primeros conductores rudimentarios hasta los modernos cables de alta tecnología diseñados para resistir condiciones ambientales extremas y transportar grandes cantidades de energía de manera eficiente.

Para garantizar el buen funcionamiento y la vida útil de la instalación eléctrica, es fundamental la elección de cables de calidad, la instalación por personal calificado y el seguimiento de las normas de seguridad.

Contenidos

Conductores Eléctricos

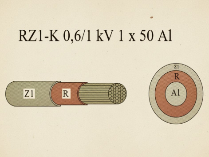

El conductor constituye el medio a través del cual se transporta la energía eléctrica. En las instalaciones eléctricas, se emplean principalmente 2 tipos de conductores: el cobre (Cu) y el aluminio (Al), según lo establecido en el apartado 2.2.1 de la ITC-BT-19.

Estos metales presentan una resistencia al paso de corriente relativamente baja en comparación con otros conductores. La elección se basa principalmente en consideraciones económicas.

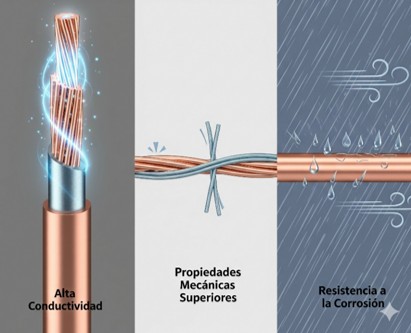

● Cobre: destaca como uno de los mejores conductores de entre todos los metales, solo superado por la plata.

Los conductores de cobre no solo ofrecen una conductividad eléctrica óptima, sino que también poseen características mecánicas superiores, especialmente cuando se someten a procesos de recocido, alcanzando una carga de rotura máxima de aproximadamente 22 kg/mm2.

Aunque no es completamente inmune a la corrosión, el cobre ofrece una resistencia aceptable a la corrosión en entornos normales, siendo ideal para aplicaciones de larga duración en instalaciones expuestas al ambiente.

En aplicaciones que requieren alta conductividad y durabilidad mecánica, como instalaciones en interiores de edificios o equipos eléctricos de precisión, el cobre sigue siendo el conductor preferido.

● Aluminio: aunque presenta propiedades mecánicas inferiores, se utiliza ampliamente debido a su menor coste en comparación con el cobre.

El aluminio es tres veces más ligero que el cobre, lo cual es una ventaja en aplicaciones de distribución eléctrica de largo alcance, como en cables aéreos.

En redes de distribución eléctrica, el aluminio es comúnmente utilizado debido a su ligereza y economía. Para compensar su menor conductividad, se emplean conductores de aluminio de sección mayor.

La capacidad de carga de rotura del aluminio es inferior a la del cobre, siendo menos adecuado para aplicaciones en las que el cable esté sometido a tensiones físicas. Por ello, los cables para tendidos aéreos combinan aluminio (conductor) con acero (soporte estructural).

La Resistividad de un Conductor (Cobre y Aluminio)

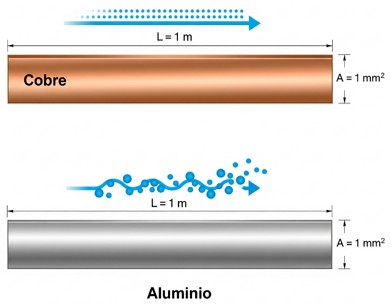

La resistividad ρ de un conductor representa la oposición al paso de corriente eléctrica para una longitud de 1 metro y una sección de 1 mm2.

Se expresa en Ω·mm2 / m y se mide a una temperatura de 20ºC, siendo de:

– Cobre ⇒ ρ = 0,01786 Ω·mm2 / m

– Aluminio ⇒ ρ = 0,02857 Ω·mm2 / m

Es evidente que el cobre posee una menor resistividad eléctrica (conduce mejor) en comparación con el aluminio, tal como se aprecia si comparamos sus resistividades.

Sin embargo, debido a su mayor coste, el aluminio es el material preferido por las empresas de distribución de energía eléctrica, especialmente para las líneas de distribución.

Por otro lado, el cobre se utiliza principalmente en instalaciones eléctricas interiores, donde su mayor eficiencia justifica su coste adicional.

La resistividad de un conductor depende de varios factores, como la estructura atómica o la pureza del material.

Además, en estos metales, la resistividad se ve muy influenciada por la temperatura. Un aumento de la temperatura produce un incremento de la resistividad, ya que la energía térmica aumenta la movilidad de los electrones.

La Conductividad de un Conductor (Cobre y Aluminio)

La conductividad de un conductor, representada por la letra griega gamma γ, es una propiedad física que mide la capacidad del material para permitir el paso de la corriente eléctrica.

Se define como la inversa de la resistividad eléctrica ρ y se expresa en m / Ω·mm2. Para 20ºC es de:

– Cobre ⇒ γ ≅ 56 m / (Ω·mm2)

– Aluminio⇒ γ ≅ 35 m / (Ω·mm2)

En términos más simples, la conductividad indica la facilidad con la que los electrones pueden moverse a través del conductor eléctrico.

Un material con alta conductividad tendrá una baja resistividad, lo que significa que los electrones pueden moverse con poca oposición.

Por el contrario, un material con baja conductividad tendrá una alta resistividad, lo que significa que los electrones encuentran mayor dificultad para moverse.

Las resistividades y conductividades anteriores son aplicables únicamente a una temperatura de 20ºC. Es importante tener en cuenta la variación con la temperatura de ambos conceptos.

En la tabla siguiente se presentan los valores de conductividad (γ) para el cobre y el aluminio a diferentes temperaturas: 20ºC, 70ºC y 90ºC.

| γ20° | γ70° | γ90° | |

|---|---|---|---|

| Cobre | 56 | 48 | 44 |

| Aluminio | 35 | 30 | 28 |

Las temperaturas de 70ºC y 90ºC se corresponden con las temperaturas máximas de trabajo de los aislantes más utilizados, PVC y XLPE/EPR respectivamente. Estos valores son los que se utilizarán en los cálculos de la sección del conductor.

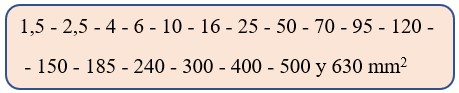

La Sección del Conductor (Calibre)

La sección de un conductor, también conocida como sección transversal, es el área que ocupa la parte conductora del mismo, típicamente expresada en milímetros cuadrados (mm2). Por tanto, la sección no incluye materiales aislantes, cubiertas, etc.

La sección S de un conductor es circular y se calcula utilizando la siguiente fórmula:

siendo:

r = radio en mm del conductor, es decir, la mitad de su diámetro D/2.

π = 3,1416

La sección del conductor es importante por varias razones:

● Capacidad de transporte de corriente: la sección del conductor determina cuánto flujo de corriente puede soportar el material sin alcanzar temperaturas peligrosas. Un conductor con mayor sección puede transportar más corriente sin sobrecalentarse.

● Pérdidas de potencia: se producen cuando la corriente pasa por el conductor, generando calor debido a la resistencia eléctrica del material, lo que se conoce como efecto Joule. Un conductor con mayor sección tiene menores pérdidas de potencia.

● Caída de tensión: debe mantenerse dentro de ciertos límites para asegurar que los dispositivos reciban el voltaje adecuado. Un conductor con mayor sección tiene una menor caída de tensión, lo que significa que la tensión en el extremo del conductor es más cercana a la tensión en la fuente de alimentación.

Las secciones normalizadas son las siguientes:

La normativa eléctrica especifica las secciones mínimas que deben usarse en función de la corriente y del tipo de instalación.

No obstante, aunque una sección mayor reduce pérdidas y caídas de tensión, también incrementa el coste del conductor. Por ello, es importante seleccionar una sección adecuada que sea económicamente viable y cumpla con los requisitos eléctricos de la instalación.

Aislamientos y Cubiertas Eléctricas

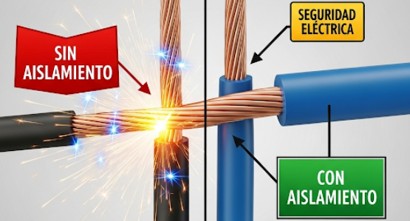

Los aislantes son materiales que recubren y proporcionan aislamiento eléctrico al conductor. Estos materiales reducen el riesgo de cortocircuitos y proporcionan seguridad eléctrica tanto para los usuarios como para el propio sistema de distribución eléctrica.

La vida útil del cable depende en gran medida de la durabilidad de su aislante, ya que con el tiempo y bajo ciertas condiciones, este material tiende a deteriorarse. Por ello, para elegir el tipo adecuado de aislamiento y prolongar su vida útil, se deben considerar diversos factores:

– Condiciones ambientales: en ambientes húmedos, el aislamiento debe ser resistente a la absorción de agua. Por otro lado, en ambientes con altas temperaturas, los materiales aislantes deben ser resistentes al calor y mantener su rigidez dieléctrica.

– Exposición a agentes químicos y corrosivos: en muchos entornos industriales se requieren aislantes resistentes a la corrosión y a la degradación química. En estos ambientes se recomiendan materiales específicos como el polietileno de alta densidad o el caucho reforzado.

– Impactos y desgaste mecánico: los cables sometidos a movimiento constante o posibles golpes necesitan aislantes con alta resistencia mecánica, como los recubrimientos de goma o polímeros reforzados, que soportan el desgaste y protegen la integridad del conductor interno.

– Radiación y exposición a rayos UV: en instalaciones exteriores o expuestas a radiación ultravioleta, se debe realizar una selección de cables eléctricos con aislantes que no se degraden por los rayos UV, como algunos polímeros tratados o recubrimientos especiales.

Aunque los aislantes son materiales de alta resistencia eléctrica, no son dieléctricos perfectos, permitiendo el paso de una corriente extremadamente débil conocida como corriente de fuga. Esta corriente puede incrementar el riesgo de descargas no deseadas o incluso activar mecanismos de protección en instalaciones de seguridad crítica.

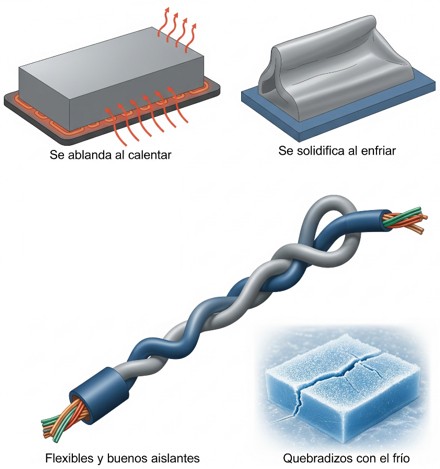

Los aislantes se pueden clasificar generalmente en 2 tipos: termoplásticos y termoestables.

Cables con Aislantes Eléctricos Termoplásticos

Los termoplásticos son un tipo de polímeros que se caracterizan por su capacidad para ablandarse y moldearse cuando se calientan, y solidificarse al enfriarse.

Como consecuencia, se pueden moldear fácilmente al calentarse, conservando la nueva forma al enfriarse. Se vuelven rígidos y quebradizos con el frío, lo que impide su tendido a bajas temperaturas.

Los termoplásticos son flexibles, permitiendo que los cables se doblen y se adapten a diferentes espacios. Además, son buenos aislantes eléctricos y algunos son resistentes a la intemperie.

A continuación, se muestran algunos ejemplos de estos materiales:

– El policloruro de vinilo o PVC (V): es un material económico y versátil que se utiliza ampliamente en cables para instalaciones domésticas, comerciales e industriales.

– La mezcla termoplástica a base de poliolefina (Z1): es un tipo de aislante que debe ser empleado en ciertas instalaciones de manera obligatoria, especialmente aquellas que requieran una baja emisión de humos y gases corrosivos.

– El polietileno termoplástico o PE (E): se caracteriza por sus excelentes propiedades dieléctricas, mecánicas y químicas, siendo una buena opción para diversas aplicaciones.

Las normativa establece que la temperatura máxima de operación continua para estos aislantes es de 70ºC, mientras que la temperatura máxima permitida en caso de cortocircuito es de 160ºC.

Cables con Aislantes Eléctricos Termoestables

Los aislantes eléctricos termoestables, también conocidos como polímeros termoendurecibles, son materiales que no se ablandan ni se deforman con el calor.

La mayoría de estos aislantes conservan cierta flexibilidad dentro del rango de temperaturas de operación. Sin embargo, una vez instalados y expuestos a condiciones atmosféricas, tienden a endurecerse y ya no recuperan su maleabilidad, incluso a altas temperaturas. Esto les confiere excelentes propiedades mecánicas.

Algunos ejemplos representativos de aislantes termoestables son:

– El polietileno reticulado o XLPE (R): es un aislante con excelente resistencia mecánica y una alta resistividad dieléctrica, siendo un excelente aislante para cables eléctricos.

– La poliolefina termoestable o mezcla reticulada a base de poliolefina (Z): es una mezcla de diferentes tipos de poliolefinas que se someten a un proceso de reticulación para mejorar sus propiedades.

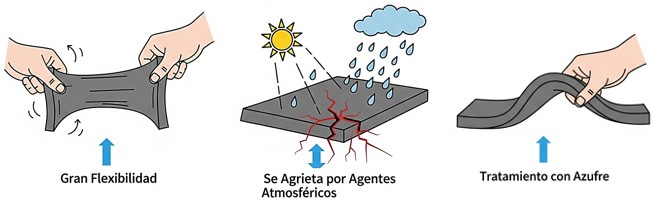

Dentro de los termoestables se encuentran los materiales derivados del caucho (gomas o elastómeros), llamados termoestables elásticos, que ofrecen como ventaja su gran flexibilidad. Se agrietan con facilidad cuando son expuestos a agentes atmosféricos, motivo por el cual deben ser tratados con azufre. Por ejemplo, son termoestables derivados del caucho:

– El etilenopropileno o EPR (D): es un material muy flexible que ofrece un buen balance de propiedades eléctricas, mecánicas y químicas.

– La goma de silicona (S): es un material aislante flexible y resistente al calor que se utiliza a menudo en aplicaciones de alta temperatura.

Los termoestables soportan mayor temperatura de servicio que los termoplásticos, siendo adecuados para instalaciones de distribución, enlace, alumbrado público e industriales en las que es importante que el cable presente altas prestaciones frente a sobrecargas y cortocircuitos.

Por exigencias de las normas, para estos aislantes se limita la temperatura máxima de servicio permanente a los 90 ºC y la temperatura máxima de cortocircuito a los 250 ºC.

Aislantes Eléctricos Más Utilizados en los Cables

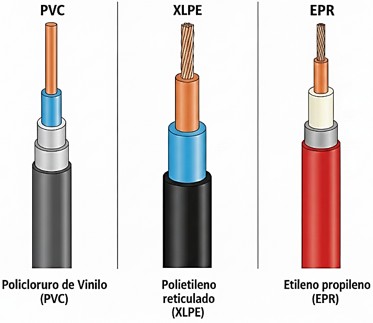

Entre la amplia gama de materiales disponibles, 3 aislantes eléctricos destacan por su uso generalizado, sus características y sus aplicaciones:

Policloruro de Vinilo (PVC)

El policloruro de vinilo es un halógeno y, por ende, altamente reactivo. Cuando se quema, libera cloro, que reacciona con otros elementos presentes en la combustión, produciendo gases corrosivos, tóxicos y opacos.

Se utiliza en cables para instalaciones domésticas, comerciales e industriales de baja tensión.

El PVC es el aislante más común en cables eléctricos debido a su bajo precio, facilidad de instalación y versatilidad. Ofrece un buen aislamiento eléctrico y resistencia a la humedad. Además, es flexible y resistente a la abrasión.

Polietileno reticulado (XLPE)

El polietileno reticulado es un material más bien rígido, lo que limita su utilización a instalaciones fijas en las que no sea importante la flexibilidad.

La ausencia de halógenos en su composición hace que los gases, producto de su eventual combustión no sean corrosivos. Por otro lado, no presentan un buen comportamiento en presencia de humedad.

Se utiliza mucho en cables de distribución de media y baja tensión.

El XLPE ofrece muy alta resistencia térmica. Posee excelente aislamiento eléctrico, resistencia mecánica y química. En general, es un material durable y de larga vida útil.

Etileno propileno (EPR)

El etileno propileno es una goma que no presenta el problema de descargas parciales en presencia de humedad, como le ocurre al XLPE. Además, es mucho más flexible que este. Al igual que el XLPE, no tiene halógenos en su composición.

Se utiliza en algunos cables de media y baja tensión, especialmente en aplicaciones en exteriores y entornos industriales.

El EPR es un elastómero que ofrece un buen balance de propiedades eléctricas, mecánicas y químicas. Es muy flexible, resistente a la intemperie, al ozono y a una amplia gama de productos químicos. Además, soporta temperaturas de operación moderadas.

Especificaciones Técnicas, Reacción al Fuego y Codificación Normalizada

A continuación, profundizaremos en los componentes que definen a un conductor de calidad. Analizaremos desde sus propiedades físicas y materiales, hasta los estrictos criterios de la normativa europea CPR sobre la emisión de humos y la propagación de llamas.

Finalmente, descifraremos el "lenguaje" de los cables: su designación normalizada, ese código de letras y números que nos permite identificar, de un solo vistazo, qué tenemos entre manos y si es apto para el uso que pretendemos darle.

Características de los Cables Eléctricos: Tipos y Propiedades

Comportamiento de los Cables frente al Fuego (Ignífugos y AS)

Designación y Nomenclatura de Cables (Lectura de Códigos)

Preguntas Frecuentes de los Cables Eléctricos

También te puede interesar:

Elementos y Dispositivos de Protección Eléctrica: Tipos y Funciones

Contactos Eléctricos Directos e Indirectos: Diferencias y Prevención

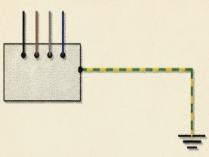

Regímenes de Neutro (Sistemas de Conexión a Tierra): TT, TN e IT

Instalaciones de Puesta a Tierra (Sistema de Tierra): Diseño y Medición

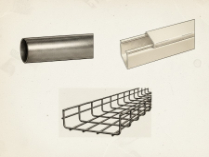

Canalizaciones Eléctricas: Guía de Tubos, Canales y Bandejas

Sistemas de Instalación en Instalaciones Interiores (Receptoras): Diseño y Normativa

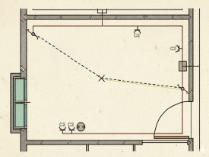

Planos de Instalaciones Eléctricas: Tipos, Símbolos y Esquemas

Esquemas y Diagramas Eléctricos Básicos (Guía de Montaje)