Conductor de Protección (PE) o Cable de Tierra: Qué es y Normativa

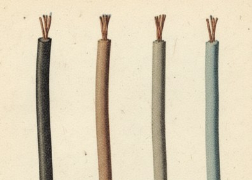

El conductor de protección, conocido técnicamente como PE (Protective Earth) o CP, es el famoso cable verde-amarillo. Su función es conectar todas las masas metálicas (carcasas de lavadoras, ordenadores) a la puesta a tierra del edificio.

Es un cable pasivo: no lleva corriente normalmente, pero es vital para salvar vidas. Desvía las corrientes de defecto a tierra, provocando la apertura de los elementos de protección eléctrica, cuando las masas adquieren tensiones de defecto peligrosas para las personas.

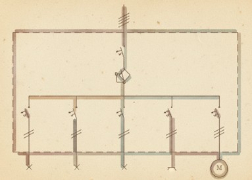

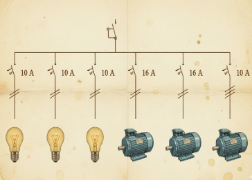

Los elementos que abren el circuito en caso de corrientes de defecto a tierra pueden ser los interruptores automáticos, los fusibles o los diferenciales, dependiendo del tipo de esquema de conexión del neutro y de las masas elegido.

Los conductores de protección forman parte de la estructura de las puesta a tierra de un edificio y deben cumplir con los requisitos de conductividad y resistencia mecánica.

Además, en los sistemas de instalación de las instalaciones interiores o receptoras, se ha de prestar especial atención a los requisitos y consideraciones establecidos por el REBT para la adecuada colocación de los conductores de protección.

Contenidos

- Instalación: Pasos por Paredes y Protección Mecánica

- Conductor de Protección en Instalaciones de Tensiones Nominales Diferentes

- ¿Se Puede Instalar el Cable de Tierra Fuera del Tubo?

- Conductor de Protección en una Canalización Móvil

- Conductor de Protección en una Canalización con Conductores de Aislamiento Mineral

- Conductor de Protección en una Canalización con Conductores bajo Tubo de Material Ferromagnético o con Armadura Metálica

- Protección del Conductor de Protección Contra el Deterioro Mecánico y Químico

- Conexiones de los Conductores de Protección

- Par Galvánico: Conexión entre Cobre y Aluminio

Instalación: Pasos por Paredes y Protección Mecánica

Según la ITC-BT-21 para canalizaciones empotradas, los conductores de protección que pasen a través de paredes o techos deben estar protegidos por un tubo de resistencia mecánica adecuada.

La protección mecánica de cables eléctricos evita daños físicos al conductor, garantizando su funcionalidad. El material del tubo protector debe ser resistente a impactos y al desgaste, asegurando la durabilidad del sistema.

Conductor de Protección en Instalaciones de Tensiones Nominales Diferentes

En instalaciones con tensiones nominales diferentes, no se debe utilizar un conductor de protección común para ambas tensiones. Con esto se evita que un defecto de aislamiento del circuito de mayor tensión comprometa la seguridad del otro circuito de menor tensión.

Al mantener separados los conductores de protección de diferentes sistemas, se evita la aparición de corrientes de defecto entre sistemas con diferentes tensiones, lo que podría poner en peligro a las personas.

Además, cada sistema de tensión puede ser protegido de forma independiente, facilitando la localización y eliminación de posibles defectos.

¿Se Puede Instalar el Cable de Tierra Fuera del Tubo?

Se recomienda incluir el conductor de protección dentro de la misma canalización donde se encuentran los conductores activos. Además, tendrá el mismo aislamiento que los otros conductores.

En caso de instalarse fuera de la canalización, debe seguir el curso de la misma, asegurando que permanezca cercano a los conductores activos.

Conductor de Protección en una Canalización Móvil

En canalizaciones móviles, todos los conductores, incluidos los de protección, deben discurrir por la misma canalización.

La movilidad de la canalización implica que todos los conductores deben moverse como una unidad para garantizar la integridad de los cables durante el desplazamiento. El conductor de protección fuera de la canalización aumenta el riesgo de daño por desajustes, enganches, etc.

Además, al mantener todos los conductores dentro de una misma canalización, se reduce la exposición a daños mecánicos externos.

Conductor de Protección en una Canalización con Conductores de Aislamiento Mineral

La cubierta exterior metálica de estos conductores puede utilizarse como conductor de protección, siempre que su continuidad quede bien asegurada.

Los conductores con aislamiento mineral, generalmente con una cubierta de óxido de magnesio, son ideales para ambientes con altas temperaturas o humedad debido a su gran protección mecánica y estabilidad térmica.

Conductor de Protección en una Canalización con Conductores bajo Tubo de Material Ferromagnético o con Armadura Metálica

Los conductores de protección deben colocarse en los mismos tubos o formar parte de los mismos cables que los conductores activos.

De esta manera, se asegura una protección mecánica uniforme y se evitan interferencias electromagnéticas.

La disposición de los conductores activos y el conductor de protección en el mismo tubo o cable crea un efecto jaula de Faraday. Este efecto protege los cables de la canalización contra campos electromagnéticos externos, como los generados por instalaciones eléctricas cercanas.

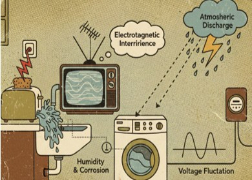

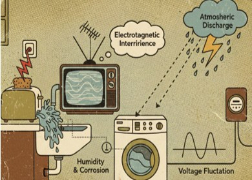

Protección del Conductor de Protección Contra el Deterioro Mecánico y Químico

Los conductores de protección deben estar protegidos, especialmente en los pasos a través de los elementos de construcción.

Para la protección mecánica se utilizan conductores con aislamiento de PVC o XLPE (polietileno reticulado), que ofrecen una buena resistencia al impacto y al roce. Además, se recomienda encauzar los conductores dentro de conductos, tubos de PVC, bandejas, o canaletas de metal.

Respecto a la protección química, los conductores con aislamiento de PVC o de polietileno proporcionan alta resistencia química. En entornos donde los conductores están expuestos a humedad constante, productos químicos, o vapores corrosivos, los conductores de protección deben ser instalados en tubos de materiales resistentes, como el polietileno de alta densidad (HDPE).

Conexiones de los Conductores de Protección

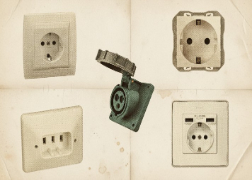

Las conexiones deben realizarse mediante uniones soldadas sin empleo de ácido o por piezas de conexión de apriete por rosca. Estas conexiones deben ser accesibles para verificación y ensayo.

Los materiales utilizados en las conexiones deben ser inoxidables, y los tornillos de apriete deben estar diseñados para evitar su desapriete, asegurando una conexión duradera.

Par Galvánico: Conexión entre Cobre y Aluminio

Se deben tomar precauciones necesarias cuando las conexiones sean entre metales diferentes. Estas uniones pueden provocar corrosión galvánica. Por tanto, se deben usar materiales y técnicas adecuadas para prevenir este tipo de deterioro.

Existen conectores diseñados específicamente para unir metales diferentes, como los conectores bimetálicos.

Los conectores bimetálicos más comunes son los de cobre y aluminio. Están compuestos de 2 partes principales: una parte para conectarse a los conductores de cobre y otra para conectarse a los conductores de aluminio.

Entre ambas partes se encuentra una capa intermedia, generalmente de estaño u otro material inerte, que evita el contacto directo entre el cobre y el aluminio, suprimiendo la corrosión galvánica.

Aunque los conectores bimetálicos de cobre y aluminio son los más comunes, existen otras combinaciones posibles dependiendo de las necesidades específicas de cada aplicación. Por ejemplo, el cobre y el acero, o el aluminio y el acero.

También te puede interesar:

Prescripciones Generales e Influencias Externas (UNE 20460-3)

Identificación de Conductores: Código de Colores (Fase, Neutro, Tierra)

Subdivisión de Instalaciones: Circuitos Independientes y Subcuadros

Equilibrado de Cargas en Sistemas Trifásicos (Balanceo Eléctrico)

Bases de Toma de Corriente (Enchufes): Tipos, Partes y Conexión

Conexiones de Conductores: Cómo Unir Cables y Normativa de Empalmes

Sistemas de Instalación y Canalizaciones Eléctricas (ITC-BT-20)